自動化設備

YAMADAでは、豊富な経験と専門知識を備えたチームが、自社グループ内で使用している製造ラインの企画から設計及び製作までを一貫して行っております。

お客様のニーズに合わせて、自動車部品メーカーとして培ったノウハウを活かした実用的な自動化設備を提供することができます。

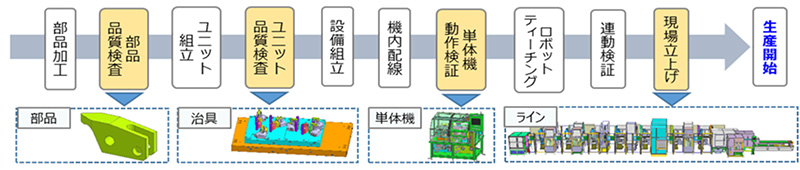

設備製作工程

設計工程では、お客様からのご要望を細部まで実現するために、綿密なヒアリングから始め、CADやバーチャル技術などを駆使して設備や電気回路の設計を行います。

加工工程では、高い加工技術を持つエンジニアが品質にこだわりながら、設備治具や部品の製作に加え、一般加工、刃物の再研磨などを行います。

組立工程では、加工工程で製作した治具や部品を丁寧に組付け、検査や検証を重ねながら設備の立上げを行います。

最後に、専門の検査員によって出荷検証が行われ、厳しい基準を満たした高品質な設備だけが、お客様のもとへと届けられます。

設計工程

加工工程

組立工程

出荷検証

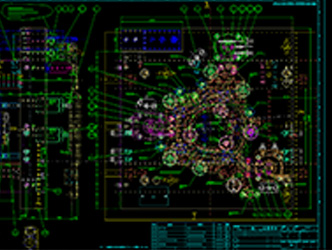

機械設計

内製業務を通じて多様なバリエーションの設備を手掛けた豊富な知識を持つエンジニアが、お客様のご希望に寄り添い、設備導入の企画からご協力いたします。

また、設計環境も充実しており、2Dおよび3DのどちらのCADにも対応できる他、3DシミュレーションシステムやMR(複合現実)技術を活用するためのデバイスなども備えているため、お客様の環境やご要望に合わせた柔軟な対応が可能です。

2D CAD

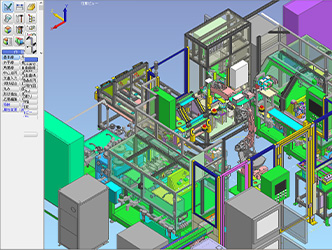

3D CAD

3Dシミュレーション

MRデバイス

ホログラム

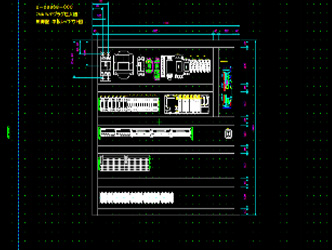

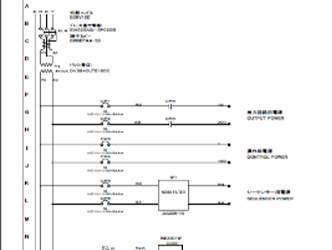

電気制御

電気制御は設備を制御する重要な頭脳の役割を担っており、設備の性能を大きく左右するため、常に機能の向上を追求しています。

一気通貫して作業を行うことで高品質な設備を実現し、お客様に信頼できる設備を提供することができます。

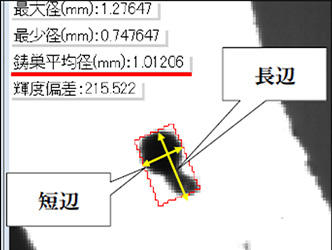

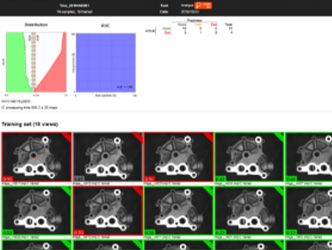

また、AIの導入により、画像検査の精度が飛躍的に向上し、人間に良否の差が判断可能であれば対応することができる様になりました。

ハード設計

ソフト設計

電気配線

動作確認

従来の画像検査

AI導入後の画像検査

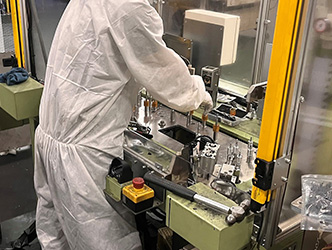

加工組立

設備の立上げに必要な高い技術力と強固な組織力を活かし、部品の加工から立上げまでを一貫して行うことで、効率的かつスムーズなプロセスを実現しています。

部品単体の製作から現場への立上げ作業まで、設備が完成するまでのプロセスをトータルでサポートさせていただきます。

部品加工

設備組立

現場立上げ

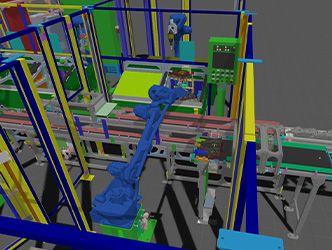

自動化設備 導入事例

- バリ取りライン

異なる種類の製品に対応したバリ取り機を一ヶ所に集約した自動化ラインです。

オイルポンプとウォーターポンプを近い位置から投入・取出ができ、

作業者の移動量を最小限に抑えることができます。

【設備仕様】

製品:ケース(オイルポンプ部品)

ケース(ウォーターポンプ部品)

寸法:幅8m × 全長7m

- 成型・加工ライン

製品の成型・加工・搬送・検査を自動化した成型・加工ラインです。

投入ホッパーには、素材を360本ストックすることができるため、

手作業による投入時間を大幅に削減することができました。

【設備仕様】

製品:アッパーシャフト(ステアリングコラム部品)

寸法:幅4m × 全長32m

- 組立ライン

製品の搬送・組立・検査・刻印を自動化した組立ラインです。

手作業は部品の投入と完成品の取出しのみとなりました。

シャフトとサポート以外の部品は数百個ずつ各装置でストックが可能です。

【設備仕様】

製品:インターミディエイトシャフト(対応機種・10品種)

寸法:幅5m × 全長25m

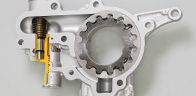

- 検査ライン

組立完成品の検査を自動化したラインです。

性能試験機3台への投入・取出し作業を、ロボットで行えるよう自動化しました。

この検査工程には、前工程からシャトルで製品を供給しており、工程間の製品移動においても自動化を図っています。

【設備仕様】

製品:オイルポンプ

寸法:幅3m × 全長6m